1.引言

随着能源技术的创新和电子产品的快速发展,锂离子电池(LIBs)在便携式电子设备、新能源汽车和军工装备等领域显示出广阔的应用前景[1-4]。近年来,电动汽车市场在全球蓬勃发展,丰田、宝马、特斯拉等各大车企也纷纷推出混合动力和纯电动汽车。与传统燃油车相比,续航能力差的问题始终困扰着新能源汽车,这主要是受电池能量密度的影响[5]。很多研究都集中在电池的关键材料上。例如,人们开发了高压钴酸锂、高镍正极材料、硅负极、锂金属负极等,以提高电池的能量密度[6]。然而,当电池单位体积能量密度越来越大,如果没有成熟的电池安全结构设计,就会容易引发安全事故[7]。

Koch Sascha 的热失控研究结果[8]表明,电池能量密度每增加 1 kWh/kg,热失控触发温度将降低0.42℃。这意味着高能量密度电池比普通电池更容易发生热失控。为了解决锂离子电池热失控引起的燃烧、爆炸等热安全问题,人们对锂离子电池的热稳定性能进行了大量的研究。因此,通过分析和测试了解锂离子电池的热稳定性能具有重要意义[9,10]。

2.锂离子电池热失控

锂离子电池的热失控是由于电池发热和散热之间的失控问题引起的。发热主要由电池组成材料在高温下的分解和相互反应导致的。热失控的过程主要包括四种主要的副反应:(1)固体电解质间相(SEI)分解;(2)阳极活性物质与电解液的反应;(3)电解液分解;(4)阴极活性物质与电解液的反应。

2.1 SEI 分解

当电池的热失控开始时,阳极材料表面的SEI首先分解。这个过程伴随着温度的轻微升高,被认为是热失控的起始阶段。Dahn等人[11]通过量热计发现SEI分解的放热峰在90℃左右。而张志勇等人[12]通过测量的SEI分解的峰值在100℃左右,进一步用DSC[13]测量的对应峰值在130℃左右。前期研究发现,SEI分解的温度通常在80℃-120℃的范围内。在这个过程中会产生氧气和可燃气体,如果热量进一步上升,可能会发生燃烧。以SEI的主要组成成分(CH2OCO2Li)2为例,分解过程如下:

(𝐶𝐻2𝑂𝐶𝑂2𝐿𝑖)2→𝐿𝑖2𝐶𝑂3+𝐶2𝐻4↑+𝐶𝑂2↑+1/2𝑂2↑ (1)

(𝐶𝐻2𝑂𝐶𝑂2𝐿𝑖)2 + 2𝐿𝑖 → 2𝐿𝑖2𝐶𝑂3 + 𝐶2𝐻4↑ (2)

2.2阳极活性物质与电解液的反应

当温度升高到120℃以上时,阳极的活性材料在SEI完全分解后失去了表面电介质层的保护,并与电解质溶剂发生反应。目前,商业锂离子电池主要采用有机溶剂EC、DEC等作为电解液。化学反应方程如下[13,14]:

2𝐿𝑖 + 𝐸𝐶 → 𝐿𝑖2𝐶𝑂3 + 𝐶2𝐻4↑ (1)

2𝐿𝑖 + 𝐷𝐸𝐶 → 𝐿𝑖2𝐶𝑂3 + 𝐶4𝐻10↑ (2)

2.3 电解液分解

锂离子电池电解液一般由LiPF6或其他电解质锂盐与DMC、DEC、EC有机溶剂混合组成。Kawamura等人测量了DEC和DMC在高温[15]下的分解温度。结果表明,这两种溶剂的分解反应温度在250℃左右。以下是当前主流商业电解质(LiPF6+EC+DEC)的分解反应方程:

𝐿𝑖𝑃𝐹6 ⇌ 𝐿𝑖 + 𝑃𝐹5 (1)

𝐸𝐶 + 5/2𝑂2 → 3𝐶𝑂2 ↑ +2𝐻2𝑂 (2)

𝑃𝐹5+ 𝐻2𝑂 → 𝑃𝐹3𝑂 ↑ +2𝐻𝐹 ↑ (3)

𝐸𝐶 + 𝑂2 → 3𝐶𝑂 ↑ +2𝐻2𝑂 (4)

𝐷𝐸𝐶 + 6𝑂2→ 5𝐶𝑂2 ↑ +5𝐻2𝑂 (5)

𝐸𝐶 + 7/2𝑂2 → 5𝐶𝑂 ↑ +5𝐻2𝑂 (6)

2.4阴极活性物质与电解液的反应

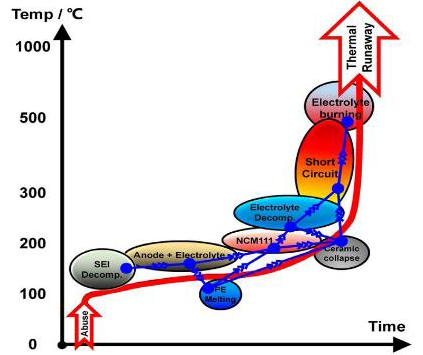

当温度超过180°C时,电池隔膜已熔化,阴极活性材料发生热分解反应并与电解液发生反应,释放大量热量。在此阶段,电池温度在短时间内迅速上升,并伴随着燃烧、爆炸等现象。热失控过程如图1所示。从SEI的分解到阳极和电解液之间的反应在一个很大的温度范围内是连续发生的,直到反应物被完全消耗。

图1 电池热失控示意图[16]

Abraham等人[16]研究了NCA/石墨系统锂离子电池的热失控。当温度达到85℃时,SEI开始分解。当温度上升到110℃时,阳极和电解液连续反应不断形成新的SEI,同时SEI又不断发生分解。在这一阶段释放的热量会使隔膜卷曲、收缩进而分解。隔膜的分解会进一步导致电池短路,释放大量的热量,从而引发随后的一系列热失控反应。

3.热失控仿真研究

仿真技术是一种有效的热失控分析方法。它可以作为一种辅助的分析方法,通过仿真可以突破实验研究的局限性,为提高电池的安全性奠定了理论基础。根据仿真模型建模的目的和意义可以将仿真研究分为三类。

3.1 电池结构模型仿真

Onda等人[17]发现,低速率放电时电池中心与表面的温差较小,高速率放电时的温差较大。随着放电电流的增加,温度分布的差异增大,而且实验测量中,随着放电电流的增加,其温度升高的速度也越快。张志勇等人[18]通过对18650电池的研究,得出圆柱形电池的温度分布不均匀。并揭示了圆柱形电池的内芯绕组造成的散热较差的弱点。本研究为圆柱形电池的热管理提供了理论指导。Kim等人[19]通过二维热模型分析了选项卡的位置对单个电池温度分布的影响。结果表明,在高速率电流下,标签的位置对温度有明显的变化。

3.2 电池安全试验的模拟仿真

R.Spotnitz等人[14]建立了18650型锂离子电池的一维热滥用模型。他们将多种热失控副反应进行结合分析,发展了内部短路、过充、针灸实验等不同热滥用行为下的产生理论。他们发现,氟化粘合剂产生的热量对电池的热失控没有太大贡献。Chiu等人[20]模拟了一个锂离子电池的针刺模型,展示了针刺过程中电池内的热滥用方程,并得到了针刺过程中电池的温度分布。Sara等人[21]建立了一个针对锂离子电池老化的三维电化学-热耦合模型。该模型基于简化的SEI生长模型:在烘箱热滥用模拟中,老化电池中热失控的温度低于新电池。研究证实,SEI的增厚抑制了Li+的扩散,延缓了阳极侧反应的温度。

3.3电池关键材料的影响因素模拟仿真

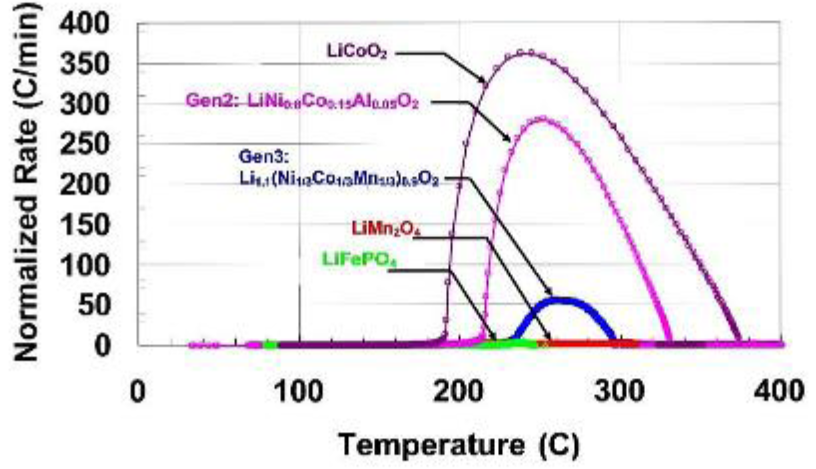

阴极材料的热稳定性对电池的热性能有很大的影响。Dougthy等人[22]比较了五种不同阴极材料的热稳定性,图2显示了ARC热失控实验。在五种材料中,LiCoO2的热稳定性最差,其热失控触发温度最低。在温升速率为315℃/min的分解过程中,LiCoO2在约170℃即发生分解。

图2不同阴极材料的热失控反应特性的比较[23]

Srinivasan等人[23]探讨了阴极材料的粒径对LiFePO4半电池功率密度的影响。结果表明,阴极材料的粒径越小,在相同条件下,锂离子电池的功率密度就越高。本研究为高功率电池的开发提供了材料设计思路。

4.总结

安全问题是锂离子电池在电动汽车上应用的主要障碍。包括发热和热失控等在内的热效应在锂离子电池的安全研究中备受关注。对于电池来说,热行为是充放电过程中的一个复杂过程。为了解决热失控引起的电池起火和爆炸问题,需要对电池的关键材料和结构设计进行优化。一方面,通过表面包覆、元素掺杂、功能性电解质添加剂开发等改性手段,提高商用电池材料的热稳定性。此外,还可以通过改进包装材料等辅助材料,设计电池管理系统等,以建立良好的散热和冷却系统。另一方面,采用电池建模和仿真来研究电池的热失控,通过理论模拟的工作,可以降低实验研究的成本和时间,更准确地得到结果。因此,可以通过实验工作与仿真和建模相结合来有效地研究锂离子电池的热失控行为。

参考文献:

[1] Hong C 2013 Automotive Control the State of the Art and Perspective Acta Automatica Sinica, 39(4) p 322-346

[2]Li M, Lu J, Chen ZW, et al 2018 30 Years of Lithium-Ion Batteries Advanced Materials, 30(33) 1800561

[3] Li H, Wang ZX, Chen LQ, Huang XJ 2009 Research on Advanced Materials for Li-ion Batteries Advanced Materiasl, 21(45) p 4593-4607

[4] Goodenough JB, Park KS 2013 The Li-Ion Rechargeable Battery A Perspective Journal of the American Chemical Society,135(4) p 1167-1176

[5] Kang KS, Meng YS, Breger J, Grey CP, Ceder G 2006 Electrodes with high power and high capacity for rechargeable lithium batteries Science, 311(5763) p 977-980

[6] Nitta N, Wu FX, Lee JT, Yushin G 2015 Li-ion battery materials present and future Mater Today, 2015, 18(5) p 252-264

[7] Wang Q, Mao B, Stoliarov SI, Sun J 2019 A review of lithium ion battery failure mechanisms and fire prevention strategies Progress in Energy and Combustion Science, 73 p 95-131

[8] Lopez C F, Jeevarajan J A, Mukherjee P P 2016 Evaluation of Combined Active and Passive Thermal Management Strategies for Lithium-Ion Batteries Journal of Electrochemical Energy Conversion and Storage, 13(3) 031007

[9] Wang Q, Mao B, Stoliarov SI, Sun J 2019 A review of lithium ion battery failure mechanisms and fire prevention strategies Progress in Energy and Combustion Science, 73 p 95-131

[10] Koch S, Birke K, Kuhn R 2018 Fast Thermal Runaway Detection for Lithium-Ion Cells in Large Scale Traction Batteries[M] City,

[11] Richard MN, Dahn JR 1999 Accelerating Rate Calorimetry Study on the Thermal Stability of Lithium Intercalated Graphite in Electrolyte I Experimental Fuel & Energy Abstracts, 41(6) p 2068-2077

[12] Housset M, Baillet F, Dessard-Diana B, et al 1999 Thermal stability studies of Li-ion cells and components Journal of the Electrochemical Society, 146(9) p 3224-3229

[13] Zhang Z, Fouchard D, Rea J R 1998 Differential scanning calorimetry material studies implications for the safety of lithium-ion cells Journal of Power Sources, 70(1) p 16-20

[14] Spotnitz R, Franklin J 2003 Abuse behavior of high-power, lithium-ion cells Journal of Power Sources, 113(1) 81-100

[15] Kawamura T, Kimura A, Egashira M, et al 2002 Thermal stability of alkyl carbonate mixedsolvent electrolytes for lithium ion cells Journal of Power Sources, 104(2) p 260-264

[16] Abraham DP, Roth EP, Kostecki R, et al 2006 Diagnostic examination of thermally abused high-power lithium-ion cells Journal of Power Sources, 161(1) p 648-657

[17] Onda K, Ohshima T, Nakayama M, Fukuda K, Araki T 2006 Thermal behavior of small lithium-ion battery during rapid charge and discharge cycles Journal of Power Sources, 158(1) p 535-542

[18] Zhang GS, Cao L, Ge SH, Wang CY, Shaffer CE, Rahn CD 2014 In Situ Measurement of Radial Temperature Distributions in Cylindrical Li-Ion Cells Journal of The Electrochemical Society, 161(10) pp A1499-A1507

[19] Kim GH, Pesaran A, Spotnitz R 2007 A three-dimensional thermal abuse model for lithium-ion cells Journal of Power Sources, 170(2) p 476-489

[20] Chiu KC, Lin CH, Yeh SF, et al 2014 An electrochemical modeling of lithium-ion battery nail penetration Journal of Power Sources , 251(2) p 254-263

[21] Abada S, Petit M, Lecocq A, et al 2018 Combined experimental and modeling approaches of the thermal runaway of fresh and aged lithium-ion batteries Journal of Power Sources, 399 p 264-273

[22] Doughty DH 2012 Vehicle Battery Safety Roadmap Guidance Hybrid Vehicles

[23] Srinivasan V, Wang CY 2003 Analysis of electrochemical and thermal behavior of Li-ion cells Journal of The Electrochemical Society, 150(1) pp A98-A106

文章作者:谢志利 郑杰昌 卢骋 中国标准化研究院产品安全研究所

转载请注明出处